応用情報技術者過去問題 平成22年秋期 午後問3

⇄問題文と設問を画面2分割で開く⇱問題PDF問3 戦略立案・コンサルティング技法

在庫管理に関する次の記述を読んで,設問1~4に答えよ。

S社は,家庭用電気製品の製造・販売を行う中堅メーカーである。T君は,情報システム部門に所属し,在庫管理システムの開発と運用を担当している。

家庭用電気製品は競争が激化しており,新製品の市場への投入間隔が,従来は平均で2~3年であったが,近年はほぼ1年になってきている。製品の種類が増加し,生産量の変動も激しくなっている。また,製品機能の向上によって,製品当たりの部品点数も増加している。

こうした状況の下で,S社では,部品在庫の不足によって,製品を予定どおりに工場から出荷できなくなる事態が発生するようになってきた。そこで,T君は,在庫管理の方法に問題がないか,現状の調査と対策の検討を行うことになった。

〔S社における在庫管理方式〕

S社は,部品発注において,定量発注方式と定期発注方式を用いている。

定量発注方式においては,在庫数量が,部品ごとに定めた一定の水準(以下,発注点という)まで低下したら,部品ごとに定めた一定量の発注を行う。S社では,定量発注方式の対象となる部品ごとに,発注点と発注量を在庫管理システムに登録している。日々の在庫数量が更新されると発注が必要かどうかを判定し,発注が必要ならば,在庫管理システムによって発注伝票が作成される。

S社においては,発注点は次の算式によって決定している。

また,S社は,倉庫内にある部品の実際の在庫数量を調べる実地棚卸を行っている。現在は,3か月に1度の棚卸サイクルで,一斉棚卸を行っている。これによって,在庫管理システム上の在庫数量と,倉庫での実際の在庫数量を一致させる。

日々の入出庫では,倉庫への部品の出し入れの都度,端末の入出庫伝票画面に部品コード,数量を入力し,実入出庫を行う。在庫管理システムでは,前日の在庫数量と実入出庫数量から日々の在庫数量を計算する。近年は,部品の種類が増えてきたので,実入出庫に要する画面入力工数が増大している。そこで,部品によっては,在庫管理システムにおいて次のような見なし出庫を行い,画面入力作業を省略している。

T君は,過去数年の部品使用実績の分析と,生産管理や資材の担当者へのヒアリングを行った。その結果,次の問題点が判明した。

調査結果を踏まえ,T君は,次の対策を提案することにした。

S社は,家庭用電気製品の製造・販売を行う中堅メーカーである。T君は,情報システム部門に所属し,在庫管理システムの開発と運用を担当している。

家庭用電気製品は競争が激化しており,新製品の市場への投入間隔が,従来は平均で2~3年であったが,近年はほぼ1年になってきている。製品の種類が増加し,生産量の変動も激しくなっている。また,製品機能の向上によって,製品当たりの部品点数も増加している。

こうした状況の下で,S社では,部品在庫の不足によって,製品を予定どおりに工場から出荷できなくなる事態が発生するようになってきた。そこで,T君は,在庫管理の方法に問題がないか,現状の調査と対策の検討を行うことになった。

〔S社における在庫管理方式〕

S社は,部品発注において,定量発注方式と定期発注方式を用いている。

定量発注方式においては,在庫数量が,部品ごとに定めた一定の水準(以下,発注点という)まで低下したら,部品ごとに定めた一定量の発注を行う。S社では,定量発注方式の対象となる部品ごとに,発注点と発注量を在庫管理システムに登録している。日々の在庫数量が更新されると発注が必要かどうかを判定し,発注が必要ならば,在庫管理システムによって発注伝票が作成される。

S社においては,発注点は次の算式によって決定している。

- 発注点=平均出庫数量(個/日)×調達期間(日)+安全在庫数量

- 安全在庫数量=(最大出庫数量(個/日)-平均出庫数量(個/日))×調達期間(日)

また,S社は,倉庫内にある部品の実際の在庫数量を調べる実地棚卸を行っている。現在は,3か月に1度の棚卸サイクルで,一斉棚卸を行っている。これによって,在庫管理システム上の在庫数量と,倉庫での実際の在庫数量を一致させる。

日々の入出庫では,倉庫への部品の出し入れの都度,端末の入出庫伝票画面に部品コード,数量を入力し,実入出庫を行う。在庫管理システムでは,前日の在庫数量と実入出庫数量から日々の在庫数量を計算する。近年は,部品の種類が増えてきたので,実入出庫に要する画面入力工数が増大している。そこで,部品によっては,在庫管理システムにおいて次のような見なし出庫を行い,画面入力作業を省略している。

- 部品を使用する製品や半製品などの親品目の完成数量が製造現場から報告されると,その製造に用いた部品も部品表の員数どおり出庫されたものと見なし,在庫数量から減算する。部品表には親品目1個の製造に必要な数量が部品ごとに員数として設定されており,この員数と,親品目の完成数量から部品の出庫数量を算出する。

- 員数の設定においては,過去の製品での類似の部品の実績を参考にして,親品目1個当たりの部品の不良数を想定し,これを員数にあらかじめ加算しておく。

T君は,過去数年の部品使用実績の分析と,生産管理や資材の担当者へのヒアリングを行った。その結果,次の問題点が判明した。

- 定量発注方式を採用している部品の中で,欠品が発生しているのは半導体電子部品の一部である。これらは,従来は製品に対して共通性が高く,需要量も安定していたが,近年は,製品機能の多様化によって種類が増加し,需要の変動も激しくなっている。発注点の設定は,新製品の投入に合わせて,年に1度行っており,現在の発注点は,6か月前に設定して以来,見直していない。

- 定期発注方式を採用している部品の中で,欠品が発生しているのは液晶パネルなどの表示ユニット用部品である。表示ユニット用部品は,それらが取り付けられる製品ごとに,S社が設定した仕様で部品メーカーに発注している。月1回の生産計画立案に対し,月中の追加需要による部品の在庫切れを防止するための緊急発注が頻発しており,部品メーカーからの納入が間に合わないケースが発生している。

- 一部の部品について,在庫管理システム上の在庫数量と,倉庫での実際の在庫数量に差異が発生し,在庫管理システムにおいて発注数量の算出が正しく行えないことがある。T君が調べたところ,それは次のようなケースであった。

- 部品点数が増加したことによって,実入出庫での入出庫伝票画面への入力の際に,数え間違いや入力ミスを起こした。

- 製造工程において想定以上の部品の品質不良が発生し,追加出庫を行った。

調査結果を踏まえ,T君は,次の対策を提案することにした。

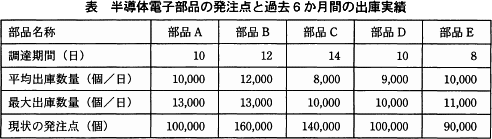

- 半導体電子部品の発注点を,過去6か月間の出庫実績データを基に見直す。表は,半導体電子部品の現状の発注点と,過去6か月間の出庫実績データである。見直しの結果,部品aに対して,欠品防止のために発注点の見直しが必要であることが分かり,発注点をb個に設定し直すことにした。

- 表示ユニット用部品に対し,生産計画の見直しを,週ごとなどの頻度で行うことで,cを短縮する。また,追加需要が発生した際に在庫切れを起こさないよう,予備としてのdの見直しを行う。

- 在庫管理システムにおいて,実入出庫の精度向上のための入力自動化などの改善を行う。また,棚卸業務の見直しも検討する。

設問1

本文中のaに入れる適切な字句と,bに入れる適切な数値を解答群の中から選び,記号で答えよ。

a,b に関する解答群

- A

- B

- C

- D

- E

- 90,000

- 100,000

- 110,000

- 120,000

- 130,000

解答入力欄

- a:

- b:

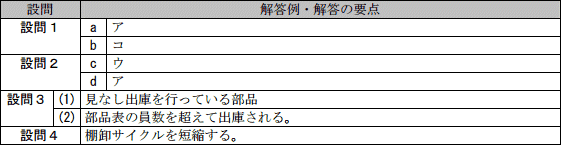

解答例・解答の要点

- a:ア

- b:コ

解説

〔対策の検討〕(1)は、定量発注方式の発注点の適正化について記述です。

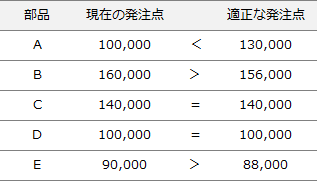

表には、部品A・B・C・D・E、それぞれの過去6か月間の出荷実績と現状の発注点の値が示されています。それぞれのこの表にある調達期間及び平均出庫数量、最大出庫数量をS社における発注点の計算式に当てはめて計算して現状の発注点と比較すれば、解答を導けます。

【安全在庫数量】

最大出庫数量(個/日)-平均出庫数量(個/日))×調達期間(日) の式で求めるので、

安全在庫数量を使って、平均出庫数量(個/日)×調達期間(日)+安全在庫数量 の式で求めます。 現在の発注点が適正な発注点を下回っていて、欠品防止のため見直しが必要であるのは「部品A」、見直し後の発注点は「130,000」です。

現在の発注点が適正な発注点を下回っていて、欠品防止のため見直しが必要であるのは「部品A」、見直し後の発注点は「130,000」です。

∴a=ア:A

b=コ:130,000

表には、部品A・B・C・D・E、それぞれの過去6か月間の出荷実績と現状の発注点の値が示されています。それぞれのこの表にある調達期間及び平均出庫数量、最大出庫数量をS社における発注点の計算式に当てはめて計算して現状の発注点と比較すれば、解答を導けます。

【安全在庫数量】

最大出庫数量(個/日)-平均出庫数量(個/日))×調達期間(日) の式で求めるので、

- 部品A (13,000 - 10,000) × 10 = 30,000

- 部品B (13,000 - 12,000) × 12 = 12,000

- 部品C (10,000 - 8,000) × 14 = 28,000

- 部品D (10,000 - 9,000) × 10 = 10,000

- 部品E (11,000 - 10,000) × 8 = 8,000

安全在庫数量を使って、平均出庫数量(個/日)×調達期間(日)+安全在庫数量 の式で求めます。

- 部品A 10,000 × 10 + 30,000 = 130,000

- 部品B 12,000 × 12 + 12,000 = 156,000

- 部品C 8,000 × 14 + 28,000 = 140,000

- 部品D 9,000 × 10 + 10,000 = 100,000

- 部品E 10,000 × 8 + 8,000 = 88,000

∴a=ア:A

b=コ:130,000

設問2

定期発注方式の改善について,本文中のc,dに入れる適切な字句を解答群の中から選び,記号で答えよ。

c,d に関する解答群

- 安全在庫数量

- 経済的発注量

- 発注サイクル

- 発注点

- 発注点見直しの間隔

- 平均出庫数量

解答入力欄

- c:

- d:

解答例・解答の要点

- c:ウ

- d:ア

解説

〔cについて〕

解答群の字句と「[c]を短縮する」という文脈より、「ウ:発注サイクル」または「オ:発注点見直しの間隔」のいずれかが入るとわかります。

表示ユニット用部品の発注には、定期発注方式が採用されています。定期発注方式には発注点という概念がなく、決まった時期ごとにその都度適正な量を発注します。S社では「毎月の生産計画立案後に」発注を行っていますが、月中の追加需要による緊急発注が頻出しているという問題があります。生産計画の見直しが週ごとなどの頻度になれば、月中の追加需要にも対応でき、その都度必要な部品を必要な量だけ発注することになります。これにより短縮されるのは部品を発注する間隔、つまり「発注サイクル」です。

∴c=ウ:発注サイクル

〔dについて〕

予測できない需要の微増減に備え、欠品を防ぐために予備として持つ在庫量のことを「安全在庫数量」と呼びます。経済的発注量は定量発注方式で発注をするときに使う量であるため誤り、発注点は定期発注方式では使わない概念なので誤り、平均出庫数量は製造量によって決まりコントロールできないので誤りです。

∴d=ア:安全在庫数量

解答群の字句と「[c]を短縮する」という文脈より、「ウ:発注サイクル」または「オ:発注点見直しの間隔」のいずれかが入るとわかります。

表示ユニット用部品の発注には、定期発注方式が採用されています。定期発注方式には発注点という概念がなく、決まった時期ごとにその都度適正な量を発注します。S社では「毎月の生産計画立案後に」発注を行っていますが、月中の追加需要による緊急発注が頻出しているという問題があります。生産計画の見直しが週ごとなどの頻度になれば、月中の追加需要にも対応でき、その都度必要な部品を必要な量だけ発注することになります。これにより短縮されるのは部品を発注する間隔、つまり「発注サイクル」です。

∴c=ウ:発注サイクル

〔dについて〕

予測できない需要の微増減に備え、欠品を防ぐために予備として持つ在庫量のことを「安全在庫数量」と呼びます。経済的発注量は定量発注方式で発注をするときに使う量であるため誤り、発注点は定期発注方式では使わない概念なので誤り、平均出庫数量は製造量によって決まりコントロールできないので誤りです。

∴d=ア:安全在庫数量

設問3

想定以上の品質不良が発生し,追加出庫を行った部品の,在庫管理システム上の在庫数量と,倉庫での実際の在庫数量に差異が発生することについて,(1),(2)に答えよ。

- どのような部品において,在庫数量の差異が発生するか。15字以内で述べよ。

- 在庫数量の差異が発生する理由を,在庫管理システムの処理内容に着目し,20字以内で述べよ。

解答入力欄

解答例・解答の要点

- 見なし出庫を行っている部品 (13文字)

- 部品表の員数を超えて出庫される (15文字)

解説

S社は部品点数の増加に伴い、入出庫伝票画面への入力に対する工数が増大していることから、一部の部品について「見なし出庫」を行っています。

これは、実際の部品出庫数を出庫時に登録するのではなく、親品目の完成時に部品表により部品展開を行い、それぞれ構成部品の員数を出庫数とみなして在庫を減算するものです。この員数には想定している不良数も加算していますが、品質不良による部品の追加出庫数が想定不良数を超えたときには、システム上の在庫数量よりも実在庫の方が少なくなってしまいます。これにより差異が発生します。

一方、実入出庫ごとに入出庫伝票画面への入力を行っている部品では、このような差異は起こりません。

したがって、想定以上の不良が発生した際に、システム上の在庫数量と、倉庫での実際の在庫数量に差異が出るのは「見なし出庫対象となっている部品」、差異が発生する理由としては「部品表の員数を超えて出庫されるから」「想定不良数以上の追加出庫があるから」などの解答が適切となります。

∴(1)=見なし出庫を行っている商品

(2)=部品表の員数を超えて出庫される

これは、実際の部品出庫数を出庫時に登録するのではなく、親品目の完成時に部品表により部品展開を行い、それぞれ構成部品の員数を出庫数とみなして在庫を減算するものです。この員数には想定している不良数も加算していますが、品質不良による部品の追加出庫数が想定不良数を超えたときには、システム上の在庫数量よりも実在庫の方が少なくなってしまいます。これにより差異が発生します。

一方、実入出庫ごとに入出庫伝票画面への入力を行っている部品では、このような差異は起こりません。

したがって、想定以上の不良が発生した際に、システム上の在庫数量と、倉庫での実際の在庫数量に差異が出るのは「見なし出庫対象となっている部品」、差異が発生する理由としては「部品表の員数を超えて出庫されるから」「想定不良数以上の追加出庫があるから」などの解答が適切となります。

∴(1)=見なし出庫を行っている商品

(2)=部品表の員数を超えて出庫される

設問4

在庫管理システム上の部品の在庫数量と,倉庫での実際の在庫数量との差異に起因して欠品が発生しているものを対象に,棚卸業務の改善として考えられることは何か。15字以内で述べよ。

解答入力欄

- o:

解答例・解答の要点

- o:棚卸サイクルを短縮する (11文字)

解説

S社では、実入出庫時の入力ミスや見なし出庫により、在庫数の差異が発生することは避けられません。差異が大きくなってしまうと適切な発注時期や発注量を正しく算出できず、最終的には欠品が発生してしまいます。

S社では現在3カ月に1度の実地棚卸を行っていますが、この実施頻度を上げれば、差異が大きくなる前に実在庫と一致させることができます。棚卸により差異を解消する手だてしかないわけですので、棚卸の頻度を高めて早期に差異を解消することが改善策となります。全ての部品に対して頻度を上げると大変なので、欠品が発生しているものだけを対象に棚卸の頻度を上げる案が現実的です。

したがって、「棚卸の頻度を上げ差異を解消する」「棚卸サイクルを短縮する」などの解答が適切となります。

∴棚卸サイクルを短縮する

S社では現在3カ月に1度の実地棚卸を行っていますが、この実施頻度を上げれば、差異が大きくなる前に実在庫と一致させることができます。棚卸により差異を解消する手だてしかないわけですので、棚卸の頻度を高めて早期に差異を解消することが改善策となります。全ての部品に対して頻度を上げると大変なので、欠品が発生しているものだけを対象に棚卸の頻度を上げる案が現実的です。

したがって、「棚卸の頻度を上げ差異を解消する」「棚卸サイクルを短縮する」などの解答が適切となります。

∴棚卸サイクルを短縮する